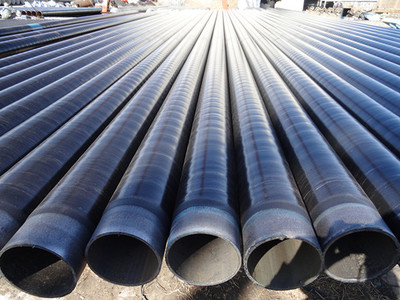

螺旋焊縫鋼管作為一種重要的管材,廣泛應(yīng)用于石油、天然氣、供排水、化工等長(zhǎng)距離輸送領(lǐng)域。其性能的優(yōu)劣,直接取決于制造過(guò)程中的核心環(huán)節(jié)——焊接與防腐處理。本文將系統(tǒng)闡述螺旋焊縫鋼管的焊接參數(shù)設(shè)定要點(diǎn),并深入解析其防腐工藝,以期為相關(guān)工程應(yīng)用提供參考。

一、螺旋焊縫鋼管焊接參數(shù)詳解

焊接是螺旋焊縫鋼管成型的關(guān)鍵工藝,其參數(shù)的選擇直接關(guān)系到焊縫質(zhì)量、力學(xué)性能和生產(chǎn)效率。主要參數(shù)包括:

- 焊接電流與電壓:

- 電流大小影響熔深和焊接速度。電流過(guò)大易導(dǎo)致燒穿、咬邊和飛濺增多;電流過(guò)小則可能造成未焊透、熔合不良。

- 電壓影響電弧長(zhǎng)度和熔寬。電壓過(guò)高,電弧不穩(wěn)定,易產(chǎn)生氣孔;電壓過(guò)低,則焊縫窄而凸起,成形差。

- 通常采用埋弧自動(dòng)焊(SAW),電流與電壓需根據(jù)鋼管材質(zhì)、壁厚進(jìn)行精確匹配,并與焊接速度協(xié)調(diào)。

- 焊接速度:

- 指焊槍或鋼管旋轉(zhuǎn)的線速度。速度過(guò)快,熱量輸入不足,易產(chǎn)生未焊透、冷裂紋;速度過(guò)慢,則熱輸入過(guò)大,導(dǎo)致晶粒粗大、焊接變形嚴(yán)重,甚至燒穿。

- 需與電流、電壓形成最佳組合,在保證熔深和焊縫成形的前提下,追求高效率。

- 焊絲直徑與伸出長(zhǎng)度:

- 焊絲直徑影響電流密度。粗絲適用于大電流、厚板焊接;細(xì)絲適用于小電流、薄板或要求較高成形質(zhì)量的場(chǎng)合。

- 焊絲伸出長(zhǎng)度(干伸長(zhǎng))影響電阻熱,過(guò)長(zhǎng)會(huì)導(dǎo)致焊絲過(guò)熱熔化過(guò)快,電弧不穩(wěn);過(guò)短則可能影響焊劑保護(hù)和觀察。

- 焊劑類型與顆粒度:

- 焊劑需與焊絲材質(zhì)匹配,共同決定焊縫金屬的化學(xué)成分和力學(xué)性能。

- 焊劑顆粒度影響透氣性和熔渣覆蓋效果,對(duì)防止氣孔、改善焊縫表面質(zhì)量至關(guān)重要。

- 坡口形式與對(duì)口間隙:

- 螺旋焊管通常采用I型坡口或小角度V型坡口。

- 對(duì)口間隙需嚴(yán)格控制,間隙過(guò)大易燒穿,過(guò)小則影響根部熔合。

- 預(yù)熱與層間溫度(針對(duì)高強(qiáng)度或厚壁鋼管):

- 預(yù)熱能降低焊接冷卻速度,減少淬硬組織和冷裂紋傾向。層間溫度控制則防止過(guò)熱。

參數(shù)優(yōu)化核心:所有參數(shù)并非孤立存在,而是一個(gè)相互關(guān)聯(lián)的系統(tǒng)。現(xiàn)代螺旋焊管生產(chǎn)線普遍采用計(jì)算機(jī)控制系統(tǒng),通過(guò)工藝試驗(yàn)和數(shù)據(jù)模型,實(shí)現(xiàn)焊接參數(shù)的實(shí)時(shí)監(jiān)控與動(dòng)態(tài)優(yōu)化,確保焊縫質(zhì)量的穩(wěn)定一致。

二、螺旋焊縫鋼管防腐技術(shù)解析

鋼管在埋地或水下等環(huán)境中,面臨著土壤腐蝕、雜散電流腐蝕、微生物腐蝕等多種挑戰(zhàn)。因此,防腐處理是延長(zhǎng)管線壽命、保障安全運(yùn)行的必由之路。常見的防腐技術(shù)主要包括涂層防腐和陰極保護(hù)兩大類,且常結(jié)合使用。

(一)外防腐涂層技術(shù)

- 三層聚乙烯(3PE)防腐:

- 這是目前主流、性能最優(yōu)越的外防腐技術(shù)之一。結(jié)構(gòu)為:環(huán)氧粉末涂層(FBE) → 聚合物膠粘劑層 → 聚乙烯(PE)外層。

- 環(huán)氧粉末層:提供優(yōu)異的附著力、耐化學(xué)性和陰極剝離抵抗力。

- 膠粘劑層:起粘結(jié)作用,使PE層與環(huán)氧層牢固結(jié)合。

- 聚乙烯層:提供卓越的機(jī)械保護(hù)(抗沖擊、抗磨損)、絕緣性和防水性。

- 3PE涂層綜合了FBE的防腐性和PE的機(jī)械性,適用于大多數(shù)嚴(yán)苛環(huán)境,尤其是長(zhǎng)輸管線。

- 熔結(jié)環(huán)氧粉末(FBE)防腐:

- 單層FBE涂層附著力和耐陰極剝離性能極佳,防腐性能優(yōu)越。但機(jī)械強(qiáng)度相對(duì)較低,在運(yùn)輸、施工中需注意保護(hù)。常用于穿越段、補(bǔ)口及一些對(duì)機(jī)械損傷風(fēng)險(xiǎn)較低的區(qū)域。

- 雙層環(huán)氧(2FBE)防腐:

- 在標(biāo)準(zhǔn)FBE涂層上再噴涂一層增厚型環(huán)氧粉末,顯著提高了涂層的抗沖擊和抗磨損能力,同時(shí)保留了FBE的所有優(yōu)點(diǎn),是3PE的一種重要替代方案,尤其在石方區(qū)、海底管道中應(yīng)用廣泛。

- 其他涂層:如煤焦油瓷漆、聚乙烯膠帶等,因其環(huán)保性或性能局限,在新建主干管線中已逐步被以上涂層替代。

(二)內(nèi)防腐涂層技術(shù)

為減少輸送介質(zhì)(尤其是腐蝕性介質(zhì)、水或含雜質(zhì)油氣)對(duì)管壁的腐蝕和磨損,降低輸送阻力,常進(jìn)行內(nèi)防腐。常用技術(shù)有:

- 液體環(huán)氧涂料內(nèi)涂:通過(guò)離心噴涂、無(wú)氣噴涂等方式施工,形成致密保護(hù)膜。

- 內(nèi)襯減阻涂層:在環(huán)氧底漆上加涂光滑的面漆(如聚合物),顯著降低管壁粗糙度,提高輸送效率。

(三)陰極保護(hù)

陰極保護(hù)是一種電化學(xué)防腐方法,與涂層系統(tǒng)聯(lián)合構(gòu)成“雙重保護(hù)”。

- 原理:通過(guò)向鋼管施加陰極電流,使其電位極化至腐蝕免疫區(qū),從而抑制鋼管本身的電化學(xué)腐蝕反應(yīng)。

- 方法:分為犧牲陽(yáng)極法(連接更活潑的金屬,如鎂合金、鋅合金陽(yáng)極)和強(qiáng)制電流法(外加直流電源和輔助陽(yáng)極)。長(zhǎng)輸管線多采用強(qiáng)制電流法。

三、焊接與防腐的協(xié)同關(guān)系

- 焊接質(zhì)量是防腐基礎(chǔ):焊縫必須平整、連續(xù)、無(wú)超標(biāo)缺陷(如咬邊、氣孔、夾渣)。任何表面缺陷都會(huì)成為涂層的薄弱點(diǎn),引發(fā)局部腐蝕,甚至導(dǎo)致涂層過(guò)早失效。

- 防腐前的表面處理:鋼管及焊縫區(qū)域在涂覆前必須進(jìn)行嚴(yán)格的表面處理,通常要求達(dá)到Sa 2.5級(jí)(近白級(jí))的噴砂除銹標(biāo)準(zhǔn),并保證一定的錨紋深度,以提供涂層附著的理想界面。

- 現(xiàn)場(chǎng)補(bǔ)口與補(bǔ)傷:這是管線防腐的薄弱環(huán)節(jié)。需采用與主體防腐層相匹配或兼容的材料(如熱收縮套、無(wú)溶劑環(huán)氧涂料等),并嚴(yán)格按照工藝要求進(jìn)行施工,確保焊縫區(qū)域得到完整、連續(xù)的防護(hù)。

###

螺旋焊縫鋼管的制造與防護(hù)是一個(gè)系統(tǒng)工程。精準(zhǔn)優(yōu)化的焊接參數(shù)是保證鋼管結(jié)構(gòu)完整性與安全性的基石,而科學(xué)高效的防腐體系則是賦予鋼管長(zhǎng)久生命力的鎧甲。隨著材料科學(xué)與工藝技術(shù)的進(jìn)步,如激光-電弧復(fù)合焊、新型納米復(fù)合涂層等技術(shù)的應(yīng)用,螺旋焊縫鋼管必將在更廣闊的領(lǐng)域,以更高的可靠性和經(jīng)濟(jì)性服務(wù)于國(guó)家基礎(chǔ)設(shè)施建設(shè)與能源戰(zhàn)略安全。